PVD povlakování je povrchová úprava převážně kovových součástí povlakem s tloušťkou 1 – 10 mikrometrů a tvrdostí od 1000 do 4000 HV. Povlakování probíhá ve vakuové komoře s maximálními rozměry dílů D450 x 700 mm. Firma AdvaMat s.r.o. používá technologii pulzního magnetronového naprašování pro zachování maximální hladkosti povrchu pro díly a tvářecí nástroje.

Vlastnosti PVD povlaků

Nejtvrdší (HV 1000 - 4000) známé syntetické materiály. Vysoká odolnost proti otěru, abrazi a erozi.

Tenké ( 1 - 10 mikrometrů) - minimální dopad na rozměry a tolerance dílů

a nástrojů

Velmi nízké tření (0,01 - 0,6) snižuje ztáty třením a minimalizuje opotřebení dílů

Nepřilnavé povrchy (proti plastům) - vysoká variability změny chemických a fyzikálních vlastností povrchu

Nízké povlakovací teploty (150° - 450°C) - nemění geometrii dílů vlivem roztažnosti a zachováv pevnost materiálů

Vysoká adheze k materiálům - výborná přilnavost povlaků k různým materiálům - kovům, sklu i plastů

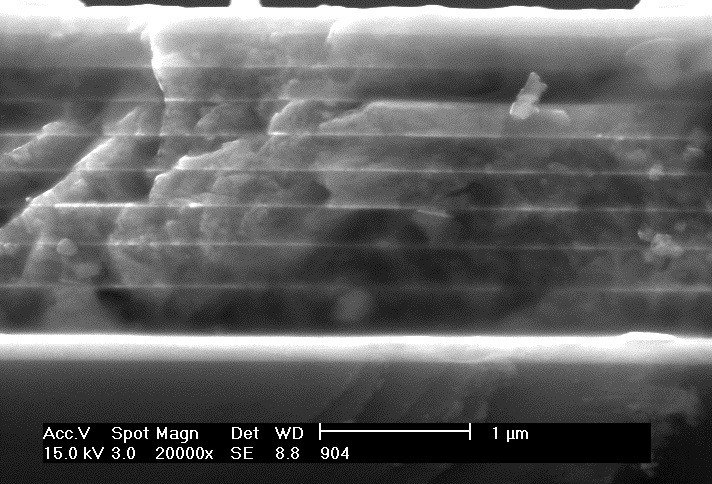

Růst PVD povlaku

Video ukazuje růst multivrstvy Nb a Zr simulovaný standartní metodou molekulární dynamiky. V první části videa barvy znázorňují atomy jednotlivých prvků. Ve druhé části barvy znázorňují počet sousedících atomů. Počet sousedících atomů poukazuje na krystalickou strukturu (bcc pro Nb a fcc pro Zr) a zároveň na vznikající defekty vlivem stínování a interdifuze.

Naše specializace

Povlakování forem a zápustek

Naše povlaky pro formy a zápustky se, na rozdíl od jiných PVD procesů, vyznačují velmi hladkým povrchem bez kapiček (obloukové napařování) a hrubých sloupcovitých struktur (DC magnetronové naprašování). Díky tomu, je možné dosáhnout povrchu, který dosahuje spolehlivého výkonu a optimální účinnosti.

Povlakovaní tvářecích nástrojů prodlužuje jejich životnost a snižuje tím výrobní náklady. Správné povlakování zabrání abrazivnímu opotřebení (například u kompozitních plastů se skelnými vlákny), adheznímu opotřebení a nalepování u komplikovaných tvarů a problémům s odformováním.

Tribologické povlaky – DLC, WS2, WSC/WSN

Tribologické povlaky se využívají všude tam, kde je třeba snížit koeficient tření, zamezit studeným návarům a zajistit dobré kluzné vlastnosti.

Základním principem tribologických vrstev je vznik tribologické vrstvy, která vznikne přeměnou několika vrchních atomových vrstviček materiálu. Běžným příkladem jsou DLC povlaky. DLC povlaky v naneseném stavu je uhlík v diamantové a grafitické konfiguraci (zhruba 50:50), kde diamantová konfigurace zajišťuje vysokou tvrdost a grafitická nízké tření. Vlivem působení tlaku, se diamantové vazby v třecím kontaktu přemění na grafitické a vzniklé 2D grafénové vločky zprostředkovávají nízké tření a tím i nízké opotřebení.

Na obdobném principu fungují i námi vyvinuté unikátní WSC/WSN povlaky na bázi dichalkogenidů přechodových kovů.

Povlakování plastů

Díky speciální technologii vyvinuté firmou AdvaMat s.r.o., je možné povlakovat plastové díly v malých i velkých sériích dekorativními metalickými povlaky zlatou, stříbrnou či bronzovou barvou.

Díly jsou během procesu vystaveny pouze malému tepelnému zatížení, T<50°C, takže nejsou ovlivněny ani tenkostěnné díly. Povlakovat lze všechny materiály, které je možné vystavit vakuu, například ABS, PP, PE, PA nebo PEEK. Maximální velikost dílů je 1500 x 1500 x 300 mm.

Tento povlakovací proces je enviromentálně šetrný, nahrazuje chemické chromování a je v souladu s legislativou REACH.

Společnost AdvaMat, s.r.o. realizuje projekt s názvem „Inovativní technologie velkoobjemového pokovování pro dekorativní a automobilový průmysl“, reg. č. CZ.01.1.02/0.0/0.0/21_374/0027380, který byl předložen ke spolufinancování z Operačního programu Podnikání a inovace pro konkurenceschopnost a je podpořen z finančních prostředků Evropské Unie.

Předmětem projektu je vyvinutí inovativní technologie velkoobjemového povlakování pro účely dekorativního a automobilového průmyslu.

Povlakování za nízkých teplot

Provádíme nanášení tvrdých nitridových i kovových vrstev za nízké teploty, < 150°C. Díky pulznímu zdroji, jsme schopni povlakovat velmi tvrdé povlaky s perfektní adhezí i za takto nízkých teplot.

Povlakujeme ocel 19 312, nitridované oceli, hliníkové slitiny a jiné teplotně nestálé materiály, tak, aby nedošlo k poškození nosného materiálu. Za nízkých teplot převážně nanášíme povlaky CrN, TiN, TiAlN, (CrAl)203 a DLC a je možné domluvit i jiné materiály.

Jsme schopni povlakovat i plasty a výtisky z 3D tiskáren (PLA, ABS a další). U těchto materiálů slouží povlak převážně k estetickým vlastnostem nebo pro zvýšení elektrické vodivosti materiálu.

Optimalizace vašich povlaků

AdvaMat s.r.o. se zaměřuje primárně na vývoj a optimalizace povlaků tak, aby povlaky byly nanášeny přesně pro potřeby zákazníka. Aby bylo možné rychle a levně optimalizovat povlak, používáme ne jenom metody pokus omyl, ale hlavně rozsáhlého měřícího vybavení. Kromě obvyklých mechanických vlastností povlaků jsme schopni měřit a nastavit vnitřní pnutí povlaku, měřit tření povlaku proti libovolným materiálům (dle normy ISO i ANSI) a velmi přesně měřit drsnost a geometrii povrchu (například po rektifikaci ostří nebo leštění a podobně).

U povlaků je možné optimalizovat přilnavost k jinému materiálu, houževnatost a tvrdost, tloušťku povlaku a jiné mechanické a chemické vlastnosti.

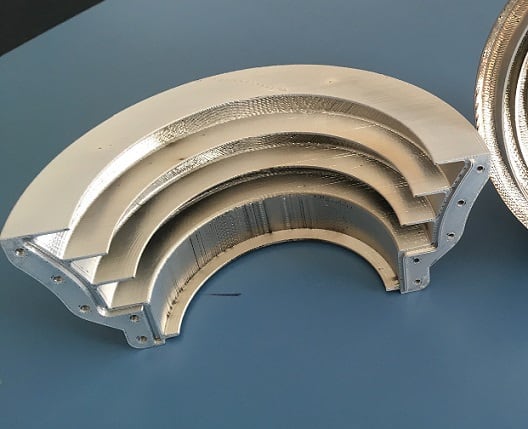

Povlakování hliníkových slitin

Povlakování komponentů a nástrojů z hliníku, resp. z různých druhů duralu je aplikací, která optimálně ukazuje základní smysl povlakování. Umožňuje vytvářet komponenty z materiálu, který je lehký, levný a dobře se opracovává a nanést na něj povlak, který mu dodá dostatečnou tvrdost a další potřebné vlastnosti.

Povlakování nevodivých povlaků

Mezi nevodivé PVD povlaky patří převážně DLC vrstvy a oxidické povlaky. DLC povlaky mají rozsáhlé využití převážně jako tribologické povlaky snižující tření ve strojních mechanizmech, jako povlaky s excelentní korozi odolností a jako luxusní dekorativní povlaky.

Oxidy se dlouhou dobu v průmyslové praxi, na nástroje a komponenty, nepoužívaly, kvůli obtížnému procesu depozice. Svojí schopností dobré elektrické izolace, komplikují vznik a trvání stabilního povlakovacího procesu. Pro řízení růstu oxidických povlaků je třeba používat speciálního řídicího mechanismu.

Oxidické povlaky (Al2O3, (AlCr)2O3 a Cr2O3) se využívají převážně jako ochrana proti oxidaci za vysokých teplot a jako excelentní antiadhezní povlaky proti plastu, hliníkovým slitinám a jiným barevným kovům.

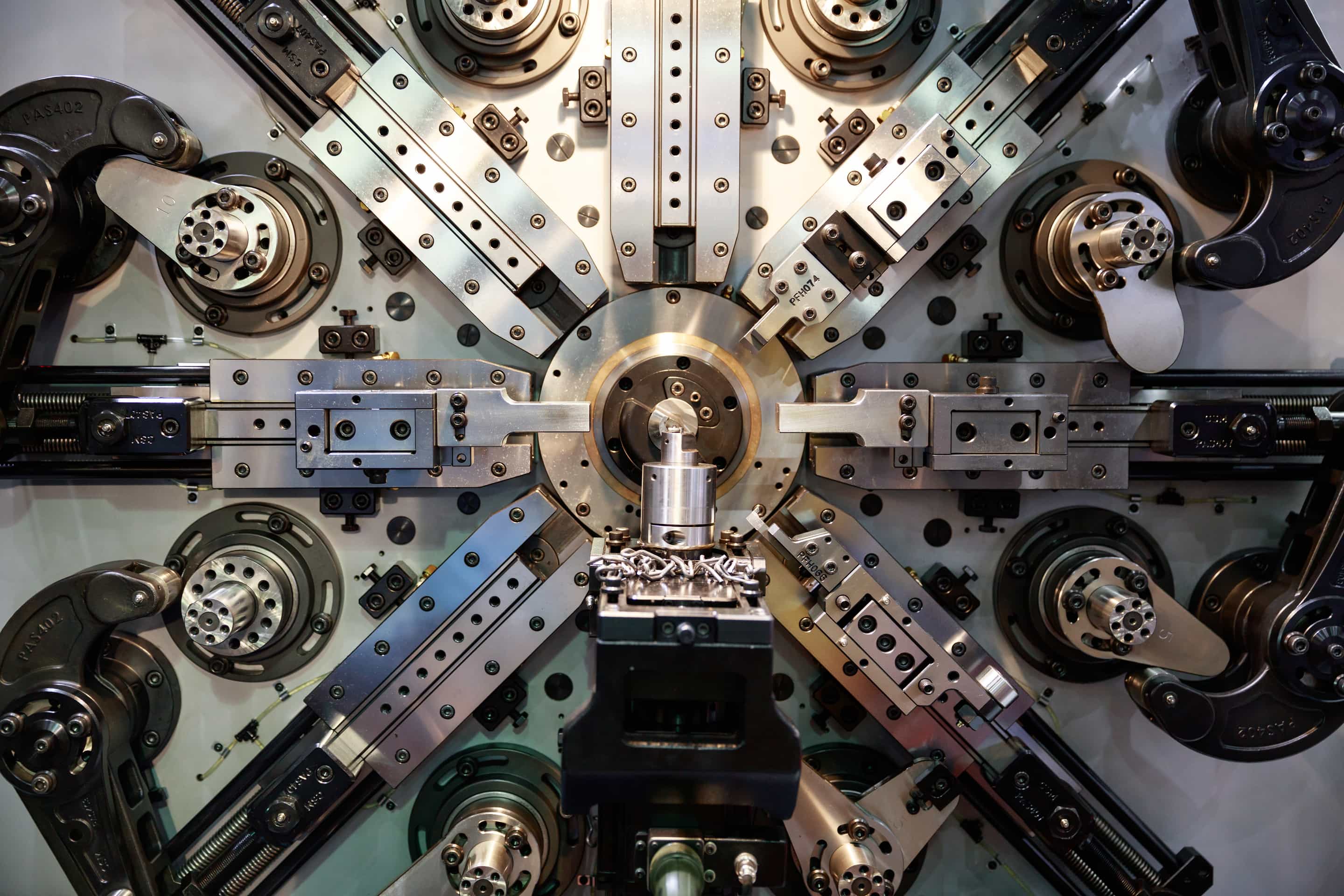

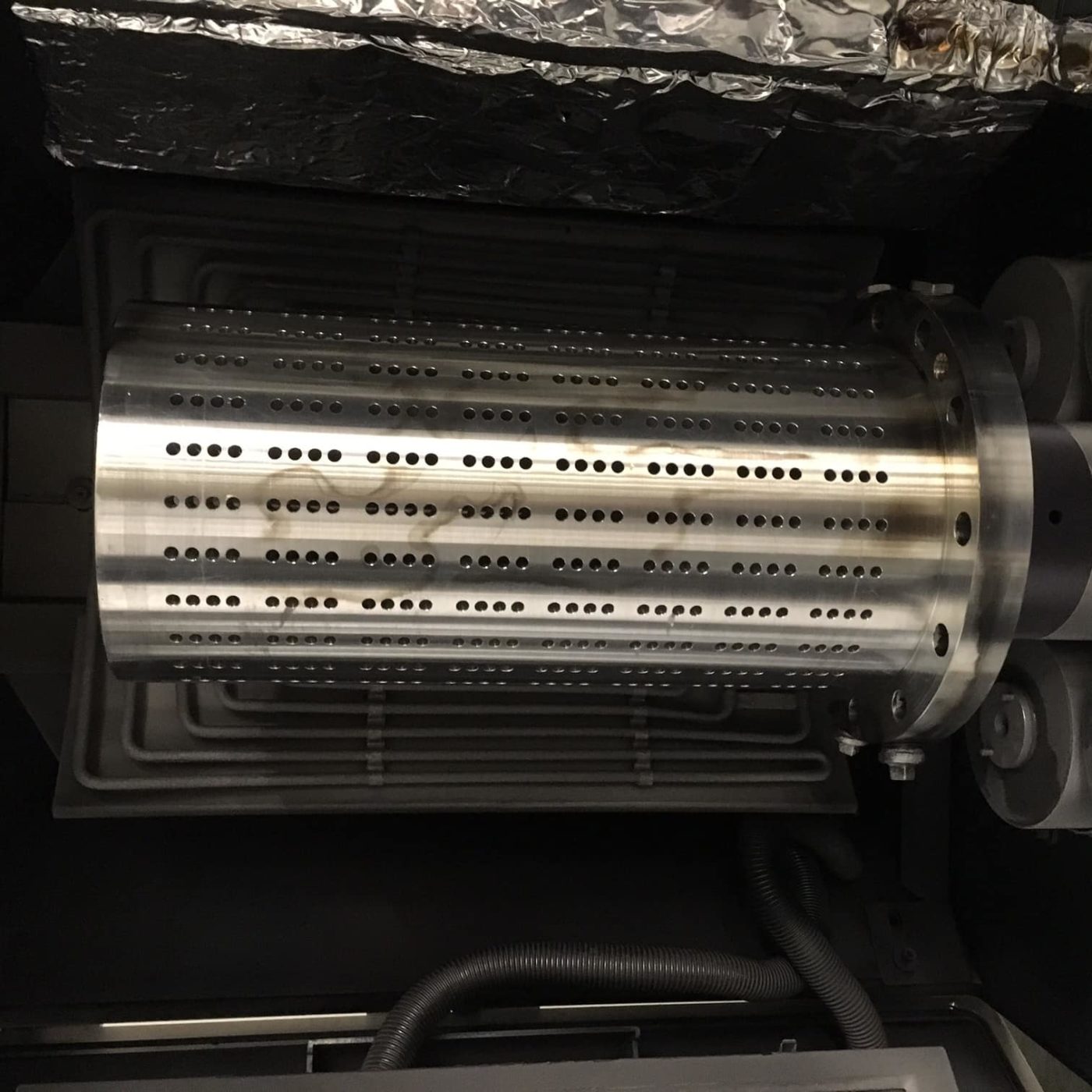

Naše technologie

Pro nanášení povlaků používáme metodu PVD sputtering, magnetronové naprašování. Povlaky připravujeme na aparatuře CemeCon 880 MLT s pulzním zdrojem, což nám dovoluje deponovat jak běžné vrstvy, tak oxidy i na nevodivé materiály.

Je možné deponovat povlaky za nízkých teplot (150°C) tak, aby nebyl teplotně poškozen materiál, na který vrstvu nanášíme (například, hliník, nerezová ocel). Zařízení CemeCon MLT je speciálně zkonstruováno pro povlakování strojních částí, zápustek, forem a nástrojů, všude tam, kde je potřeba povrchů s nízkým třením a velmi hladkou strukturou.